MI - Como Fazer - Manutenção Industrial

O objetivo do Manutenção Industrial, é a criação automática de O.S. para a manutenção de produtos, analisando um período determinado pelo usuário, podendo ser, um período de dias, semanas, meses ou horas.

Conceitos:

Manutenção Preventiva: Manutenção Preventiva é aquela que se baseia no tempo onde o principal objetivo é se antecipar à falha, efetuando a troca de componentes baseando-se no tempo. Por exemplo, trocar os rolamentos de um transportador helicoidal a cada 13 meses. O ponto importante da preventiva se dá em que a troca do componente tem que ser efetuada no período previsto mesmo que esteja em boas condições, caso necessário o período pode ser revisto após esta troca.

Manutenção Preditiva: Manutenção Preditiva é aquela em que se consegue detectar uma falha antes que ela aconteça através de análises cientificas. Estas análises são efetuadas através de equipamentos específicos, tais como espectros de vibração, temperatura e outros que podem identificar com clareza uma possível falha apontando ate mesmo o período em que irá acontecer. O principal método de preditiva “comum” é a utilização dos cinco sentidos humanos. Por exemplo, quando se coloca a mão em um equipamento e devido à experiência sabe-se que sua temperatura está acima do normal, ou a existência de odor anormal para um determinado equipamento.

Manutenção Corretiva: A manutenção corretiva é o tipo de manutenção mais antiga e mais utilizada, sendo empregada em qualquer empresa que possua itens físicos, qualquer que seja o nível de planejamento de manutenção. Segundo a Norma NBR 5462 (1994), manutenção corretiva é “a manutenção efetuada após a ocorrência de uma pane, destinada a recolocar um item em condições de executar uma função requerida”. Em suma: é toda manutenção com a intenção de corrigir falhas em equipamentos, componentes, módulos ou sistemas, visando restabelecer sua função. Este tipo de manutenção, normalmente implica em custos altos, pois a falha inesperada pode acarretar perdas de produção e queda de qualidade do produto. As paralisações são quase sempre mais demoradas e a insegurança exige estoques elevados de peças de reposição, com acréscimos nos custos de manutenção.

Índice

- 1 Quais são as tabelas/objetos de banco necessários para a Manutenção Industrial?

- 2 Quais são as configurações necessárias para a Manutenção Industrial?

- 3 Quais são os cadastros e parâmetros necessários para a Manutenção Industrial?

- 4 Como realizar a cópia de um Plano de Manutenção Planejada já existente?

- 5 Como gerar registros quando é Dados de Aferições?

- 6 Como utilizar os dados de aferição pelo Gestão de Serviços?

- 7 Como utilizar os dados de aferição pelo PCP?

Quais são as tabelas/objetos de banco necessários para a Manutenção Industrial?

Tabelas:

Objetos de banco:

- CGPR_BUSCA_SEMANAS_MES

- CGPR_CRIA_CALEND_MANUT_LINHA

- CGTR_GRAVA_LOG_APONT_MI

Quais são as configurações necessárias para a Manutenção Industrial?

- 1479 – ‘Origem dos dados de aferições para manutenção preventiva’:

- 0 - Não Aplica (não faz nenhum controle) e somente usado pelo Mapa de Manutenção;

- 1 - G.Serviços (utiliza a pergunta de aferições para verificar se há necessidade de uma manutenção preventiva);

- 2 - PCP (utiliza as horas do recurso utilizado, relacionado aquele produto de cliente);

- 3 - GS e PCP (calcula o valor 1 e 2 e assume o maior valor de horas registradas);

- 4 - Apontamentos (utiliza os dados de horímero informados na interface de Apontamentos de Manutenção Industrial);

- 5 – Todos (É a junção de todas as origens, desta forma calculando e considerando o maior valor informado entre G. Serviços, PCP e Apontamentos).

- 1494 – ‘Sugerir conta gerencial do produto pai ao criar O.S’. - Se selecionada, ao cadastrar uma O.S. deve gravar a conta gerencial do material, na conta gerencial do item da O.S.

- 1500 – ‘Endereço para envio de e-mail de manutenção planejada’ (endereço de e-mail que será enviado alguns dados da OS preventiva que será gerada).

- 1501 – ‘Ocorrências títulos de paradas de produção para uso do PMP’ (ocorrências do PCP que não serão consideradas caso a Configuração 1479 esteja selecionada em 2 ou 3).

- 1532 – ‘Código padrão de Solicitado para Manutenção Planejada’ - Informar o código do reclamado já cadastrado para ser gravado na OS de manutenção planejada que será gerada.

- 2589 – ‘Data base para avaliação da manutenção planejada’- Selecionar o modelo de data que deve ser considerada na avaliação da manutenção planejada.

- 1 – Data da Geração da OS;

- 2 – Data de Entrega;

- 3 – Data de Encerramento da OS.

- 2639 – ‘Utilizar Unidade de Medida para Planos de Manutenção’ - Esta configuração trata da utilização ou não de unidades de medidas junto aos planos de manutenção.

- 2640 – ‘Unidade de Medida padrão para apontamentos de PCP’ – Configuração disponível para identificar a qual unidade de medida será vinculado os apontamentos de manutenção industrial quanto a origem igual a PCP. Somente deve ser informada a Unidade de Medida, caso a configuração ‘MI – GE – 2639 – Utilizar Unidade de Medida para Planos de Manutenção’ esteja assinalada.

- 2653 – ‘Permitir criar apontamentos com datas retroativas’ – Esta configuração define a permissão de criar apontamentos de manutenção industrial com datas retroativas aos apontamentos já existentes. Esta configuração também avalia a data considerada para última manutenção do produto no momento do encerramento da OS, neste caso, não permitindo encerrar ordens de serviço com uma data considerada menor que o último registro de atualização da quantidade utilizada do produto.

- 2654 – ‘Permitir Apontamento c/ Qtde. menor que a Qtde. Utilizada’ – Com esta nconfiguração é definida a permissão de criar apontamentos informando uma quantidade menor que a quantidade utilizada do produto, desde que a data do apontamento seja posterior a data dos demais apontamentos. Esta configuração também avalia os dados de quantidades informadas na OS de manutenção industrial, permitindo a informação de quantidades menores que a quantidade utilizada do produto somente caso esta configuração esteja selecionada.

Quais são os cadastros e parâmetros necessários para a Manutenção Industrial?

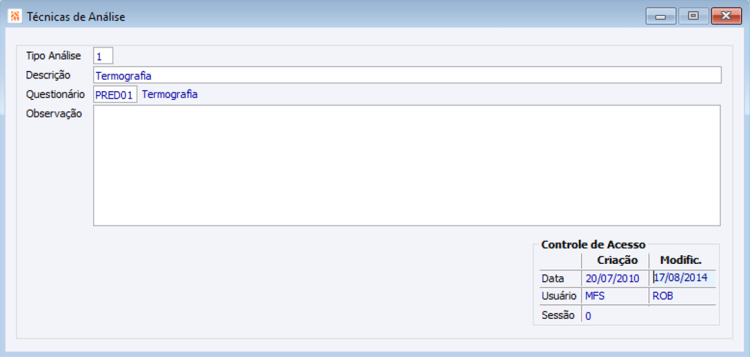

Técnicas de Análise

Serviços > Manutenção Industrial > Cadastros >Técnicas de análise

Neste cadastro deve ser informado de que forma o equipamento será analisado.

No campo ‘Questionário’ deve ser informado o questionário com as perguntas referente ao equipamento que sofrerá a inspeção.

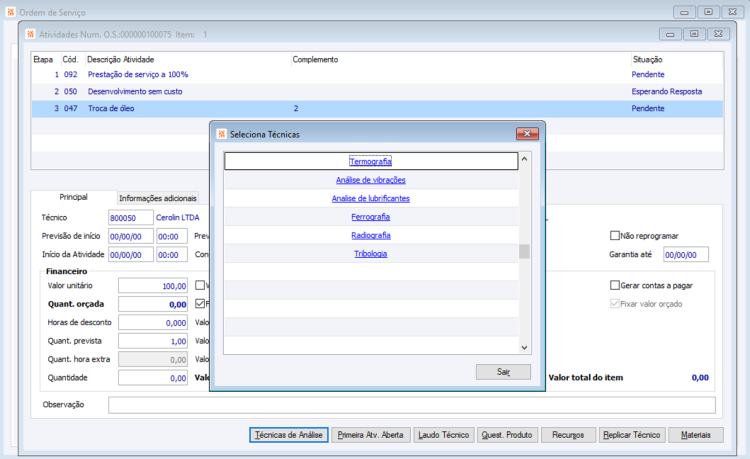

Atividades X Atividades de Análise

Serviços > Manutenção Industrial > Parâmetros> Tipos de atividades – botão Técnicas de análise – Atividades X Atividades de análise.

Neste cadastro é possível vincular a um tipo de atividade uma técnica de análise, este pode ser acessado através do botão ‘Técnicas Analise’ ou através do menu ‘Cadastros’ do manutenção industrial.

Obs.: Para o funcionamento correto do programa, são necessários que seja previamente cadastrado os últimos ID’S sequenciais na tabela 4628.

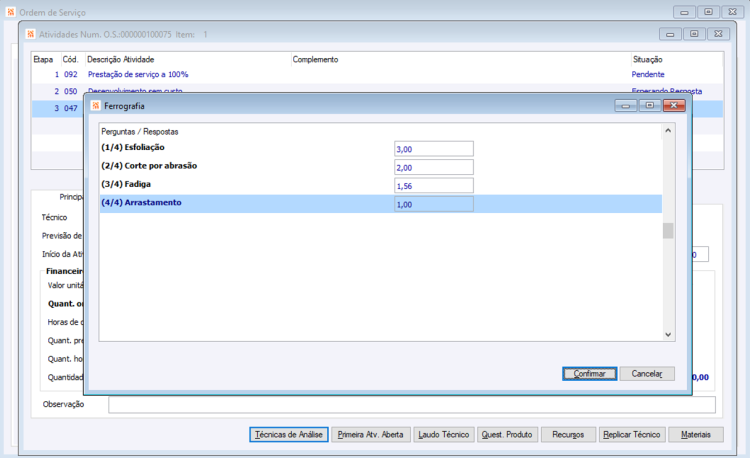

Na tela de Atividades da OS foi disponibilizado o botão ‘Tec. de Análise’, este somente estará visível quando o usuário possuir o direito de ‘Manutenção Industrial’ e o campo de seleção ‘Manutenção Planejada’, da guia ‘Manutenção Industrial’ estiver selecionado, quando selecionado o botão ‘Tec. de Análise’ exibe a tela de ‘Seleciona Técnicas’ onde serão exibidos os questionários para a atividade selecionada.

Após selecionar uma das opções listadas na tela ‘Seleciona Técnicas’ mostrada acima, o sistema exibe o questionário para que as perguntas sejam respondidas, caso o usuário acesse novamente o questionário as respostas estarão gravadas.

No cadastro de Técnicas de Análise serão inseridas informações de análises a serem utilizadas na Manutenção Preditiva. Como por exemplo:

- Pressão;

- Vibração;

- Temperatura;

- Ruído;

- Desgaste;

- Inspeção Visual;

- Outras (termografia, ferrografia, monitoria de processos).

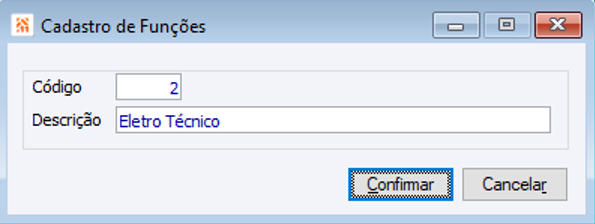

Funções

Serviços > Manutenção Industrial > Cadastros > Funções

Este cadastro é meramente informativo e será utilizado no cadastro do Plano de Manutenção Preventiva para identificar a função que o técnico deverá ter para a executar a operação.

Código: o campo é editável e poderá ser utilizado como Alfanumérico.

Descrição: o campo determinará a respectiva função existente no cliente.

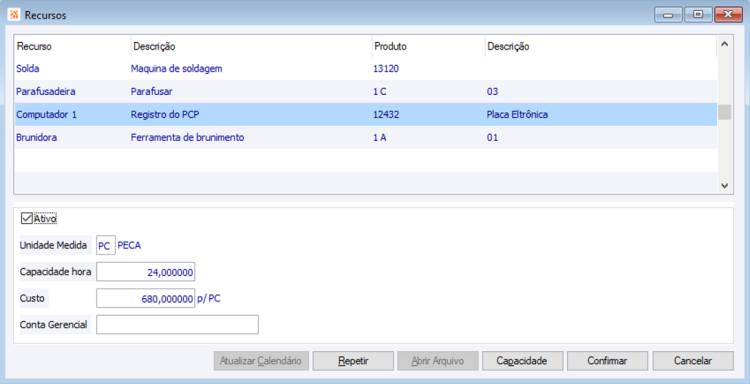

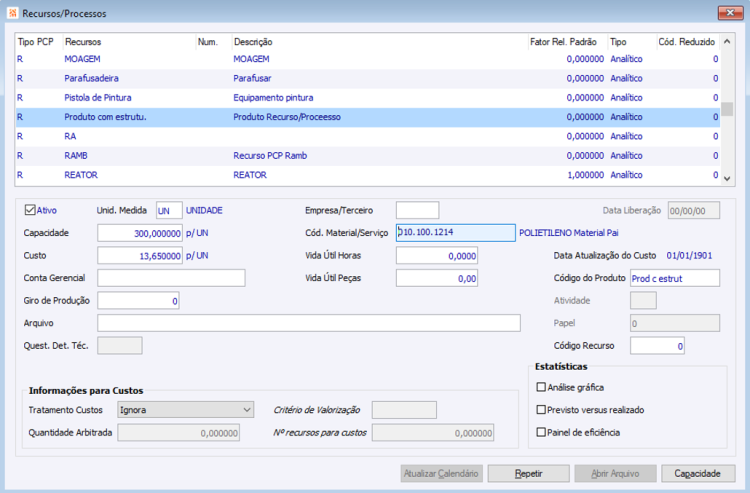

Recursos

Serviços > Manutenção Industrial > Cadastros > Recursos

Este cadastro é o mesmo utilizado no módulo de Engenharia e no Manutenção Industrial será utilizado para o cadastro de ferramentas que serão informadas nas manutenções planejadas e também será utilizado para vincular as máquinas (produtos) aos recursos utilizados no módulo de Carga Máquina.

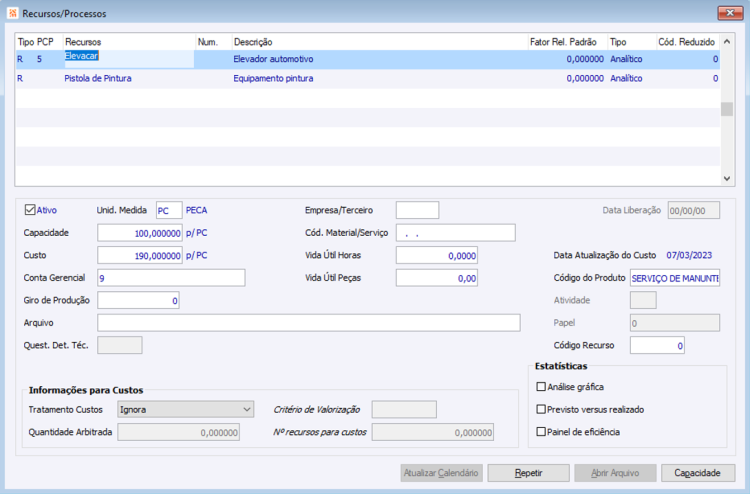

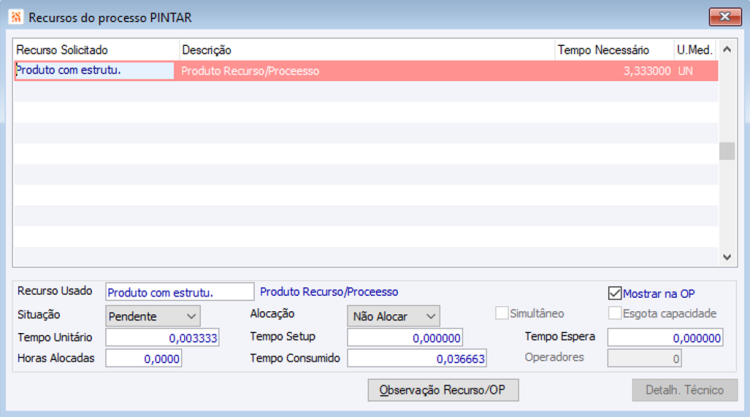

Recursos/Processos

Menu: Manufatura > Engenharia > Cadastros > Recursos/Operações

Nesta tela são vinculados os produtos de cliente aos Recursos. Selecionado o recurso, é vinculado o produto de cliente através do campo ‘Código do Produto’. Este campo não depende mais da configuração ‘GM – GE – 409 – Usar produtos genéricos’ para ser editável.

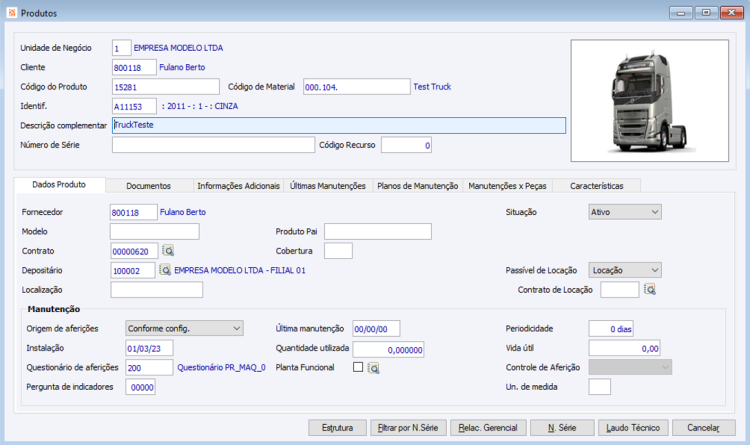

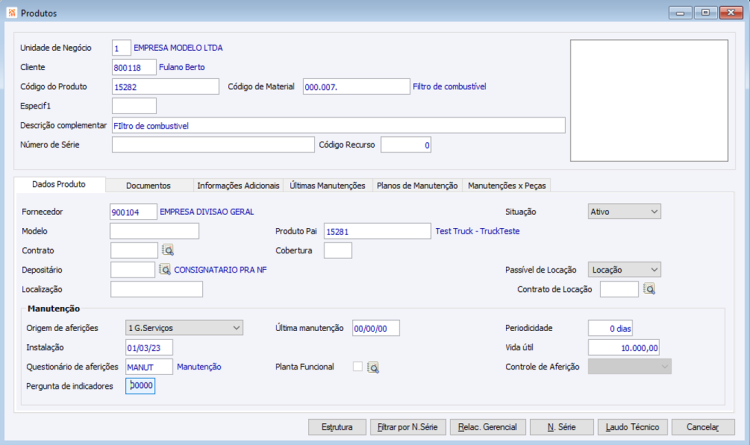

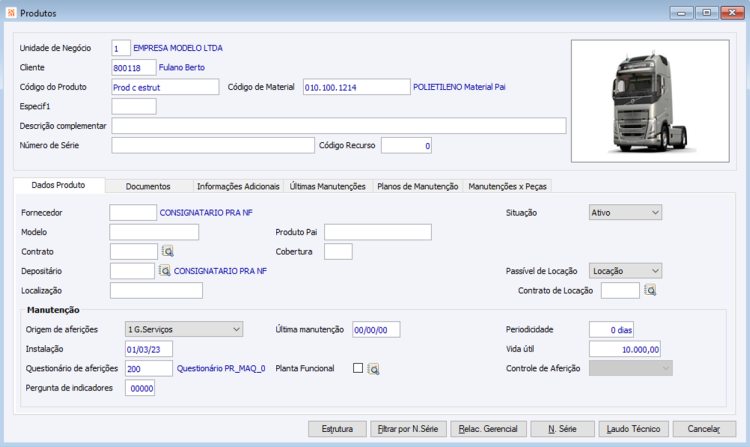

Produtos

Menu: Serviços > Manutenção Industrial > Parâmetros > Produtos

Na tela de cadastro de Produtos, foi informado o produto “87”, para o código de estoque “12.001.000060”. O campo ‘Vida Útil’ apresenta a quantidade máxima em horas que o Produto deve ser utilizado, somente para informação.

O campo ‘Data da Instalação’, é utilizado pelo sistema para o ponto de partida para a avaliação do período a ser analisado quando a configuração ‘1479 – Origem dos dados de aferições para manutenção preventiva’ estiver selecionada com a opção “0”. Após a primeira geração de OS pela rotina, o campo levado em consideração pela análise, é o campo ‘Última manutenção’. Quando feita a leitura da OP, estiver apontando um recurso utilizado que seja um produto de manutenção industrial e fizer o levantamento de tempos para atualização da quantidade já utilizada deverá verificar somente os recursos utilizados que tiverem a data inicial maior ou igual à ‘Data de Instalação’ do produto.

Para vincular um produto filho (exemplo da imagem acima), o produto “88”, no qual o produto pai é o “87”, no cadastro do produto filho, deve-se informar o código do produto pai através do campo ‘Produto Pai’.

Quando o produto possuir valor para o campo Origem de Aferição (1.Gestão de serviço, 2.PCP (horas) ou 3.GS e PCP) serão habilitados os campos ‘quantidade utilizada’, ‘qtde. última manutenção’, ‘última manutenção’ da guia Planos de Manutenção para edição manualmente.

Toda alteração de valores nesta interface é armazenado e pode ser consultado via o botão histórico.

É o campo ‘Quantidade utilizada’ que será utilizado pela rotina “Gera OS Manutenção Planejada”, pois esse campo guarda a quantidade de horas que o produto foi utilizado. Esse campo é atualizado automaticamente baseado na utilização informada através das Leituras de Produção.

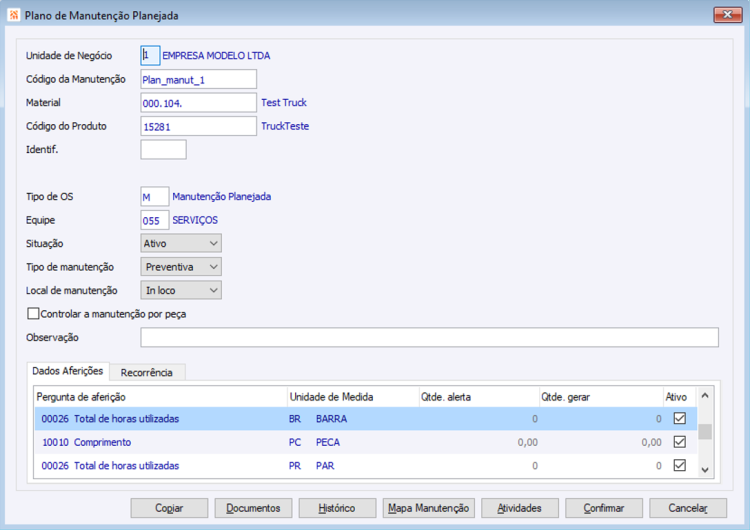

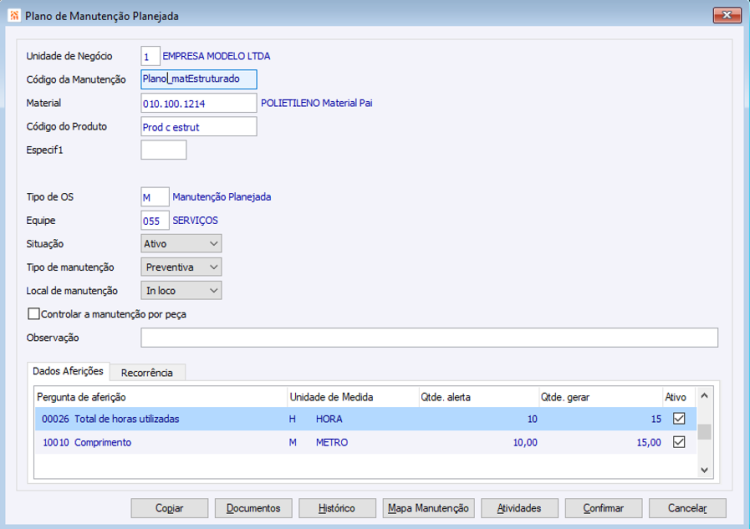

Plano de Manutenção Planejada

Menu: Serviços > Manutenção Industrial > Cadastros > Plano de Manutenção Planejada

Nessa tela são cadastrados os planos de manutenção, sendo que os mesmos podem se dirigir a um único produto, ou se tratar de um plano genérico vinculado somente ao material se estendendo a todos os produtos que possuem vínculos a este material.

Atenção: Maiores informações a cerca dos cadastros e parametrização necessárias e obrigatórias, e também sobre as funcionalidades dos campos consulte o manual %CIGAM_INSTAL%\Manual_Cigam\ Manual Manutenção Industrial\MANUTENÇÃO INDUSTRIAL – Cadastros e também o manual %CIGAM_INSTAL%\Manual_Cigam\ Manual Manutenção Industrial\MANUTENÇÃO INDUSTRIAL – Parâmetros.

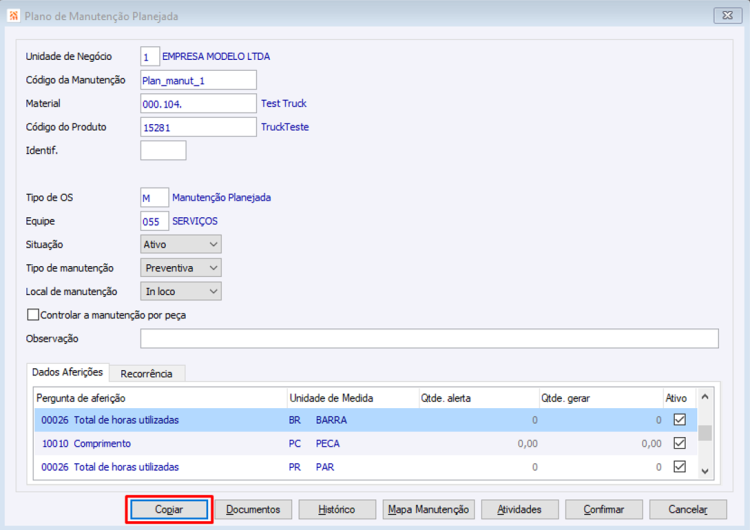

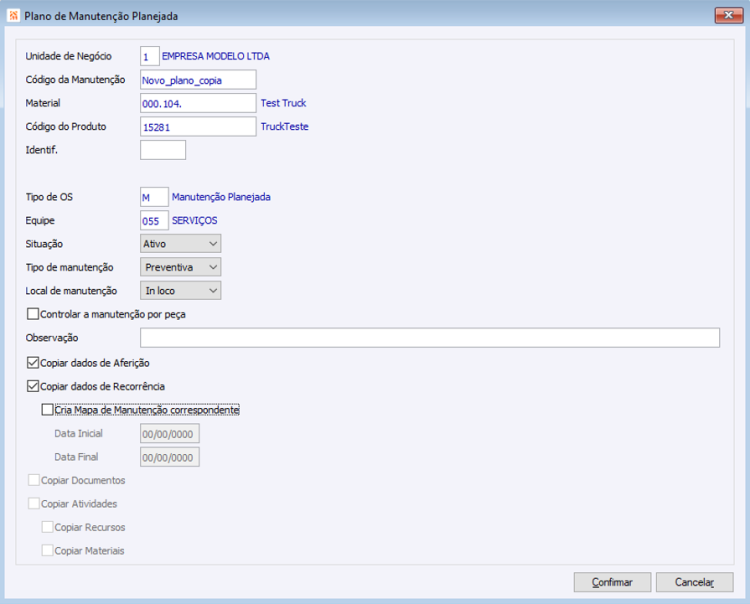

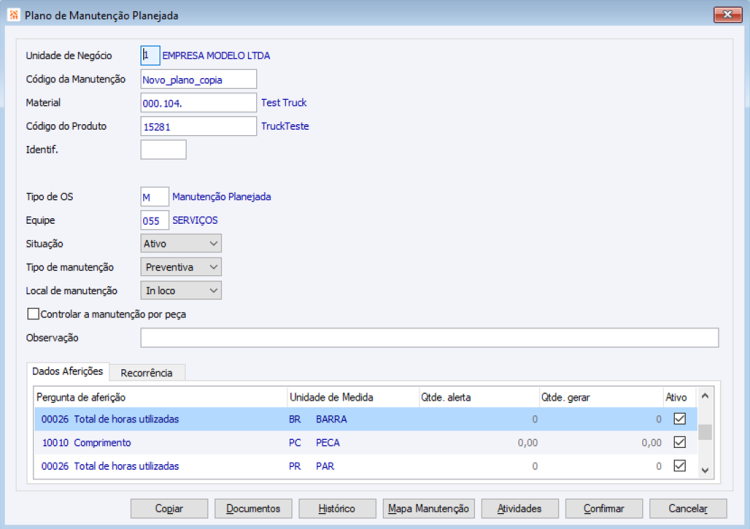

Como realizar a cópia de um Plano de Manutenção Planejada já existente?

Para realizar a cópia de um Plano de Manutenção já existente, foi disponibilizado o botão ‘Copiar’ . Através do dele é possível realizar a cópia de um plano a partir dos dados de um já existente. Possibilitando ao usuário selecionar entre copiar ou não os Dados de Aferição, a Recorrência, os Documentos e as Atividades (incluindo, se desejados, Materiais e Recursos).

Caso esses dados não constem no plano original, as opções serão desabilitadas.

Como gerar registros quando é Dados de Aferições?

Com a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ selecionada com a opção “1”, o sistema avalia o campo ‘Pergunta Aferição’, onde deve ser informada a pergunta referente ao horímetro, cadastrada no ‘Questionário de Aferições’, que por sua vez, a resposta do questionário irá alimentar o campo quantidade utilizada.

Com a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ selecionada com a opção “2”, o sistema avalia o campo ‘Quantidade Alerta’ para a geração de OS de manutenção. Exemplo. O campo ‘Quantidade Alerta’ está com a “5”, e o campo ‘Quantidade utilizada’ do cadastro de produtos está com a “10”, ou seja, a quantidade já utilizada pelo produto é de 8 horas, e o alerta para esse mesmo produto é de 5 horas, quando a rotina de geração de OS planejada for executada, para esse produto e plano, o usuário vai ter a opção de gerar a OS de manutenção, pois a quantidade utilizada atingiu ou passou a quantidade de alerta.

Já com a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ selecionada com a opção “3”, serão avaliados tanto a resposta do questionário, quanto os dados apurados via leitor de ordem de produção e será considerado o valor maior para a geração da OS de manutenção.

Tendo a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ selecionada com a opção “4”, serão avaliados os dados de apontamentos informados na interface de Apontamentos de Manutenção Industrial.

Contudo, se a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ selecionada com a opção “5”, serão avaliados todas as formas de origem de aferição: Gestão de Serviços, PCP e Apontamentos de Manutenção Industrial e será considerado sempre o maior valor entre os informados.

Cabe ressaltar que se a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ estiver parametrizada com a opção “0”, serão avaliados dados de recorrência (períodicidade), permitindo identificar o intervalo de período entre as manutenção dos produtos.

IMPORTANTE: Mesmo tendo a configuração indicando a origem padrão para os dados de aferição, é possível indicar manualmente em cada produto um a origem de aferição distinta.

Como utilizar os dados de aferição pelo Gestão de Serviços?

Para utilizar a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ com o valor de ‘Gestão de Serviços’, deve-se possuir as perguntas e questionários cadastrados respectivamente seguindo o caminho do menu ‘Utilidades/Diversos > Genéricos > Parâmetros > Questionário’.

No cadastro do produto, deve ser informado a origem dos dados de aferição como ‘Gestão de Serviços’ para que desta forma, seja avaliado as respostas do Questionário informado no campo ‘questionário de aferições’.

Para realizar a manutenção planejada é necessário que os Planos de Manutenção Planejada já estejam cadastrados. O plano de manutenção pode ser genérico, neste caso informando somente o material abrangendo todos os produtos que contenham este material, ou planos para produtos específicos destacando o produto no campo ‘código produto’.

Deve ser informado a ‘Pergunta de Aferição’ que será a forma de destacar o valor a ser acrescentado junto ao campo ‘quantidade utilizada’ no cadastro do produto. Após a pergunta, devem ser informados também a ‘quantidade para alerta’ e a ‘quantidade para gerar’. São estas as quantidades que irão controlar os sinalizadores para a geração de OS de manutenção planejada. Assim que a quantidade utilizada de um produto atingir a quantidade alerta do plano de manutenção, será possível gerar OS a partir da rotina.

No caso da configuração ‘MI – GE – 2639 – Utilizar Unidade de Medida para Planos de Manutenção’ estiver assinalada, será possível identificar a Unidade de Medida que corresponde a pergunta vinculada ao questionário. Desta forma, permitindo a coleta de dados de diversas Unidades de Medidas com as respostas de um único questionário.

Ao incluir o produto com esta parametrização em uma OS, deve-se responder o questionário conforme solicitado. No momento que este item de OS for encerrado, o campo quantidade utilizada do cadastro do produto será incrementado com a resposta da pergunta aferição.

IMPORTANTE: A resposta do questionário não possui validações específicas como em demais campos do sistema, é um processo totalmente manual, neste caso, é indicado atenção extra ao responder o questionário, pois é através desta resposta que será alterada automaticamente a ‘quantidade utilizada’ no cadastro do produto.

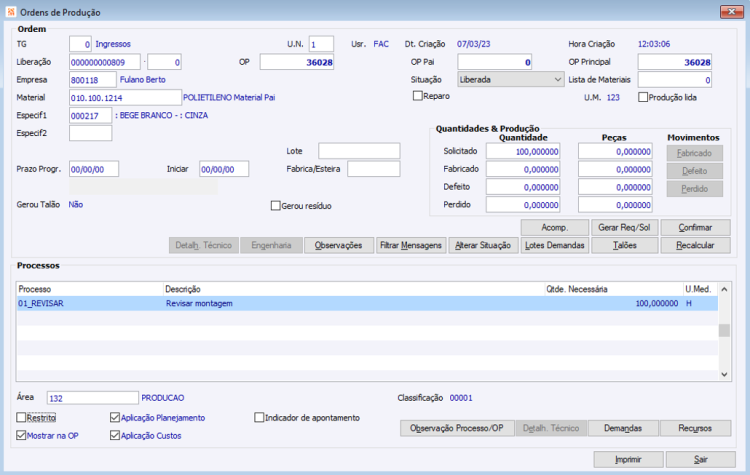

Como utilizar os dados de aferição pelo PCP?

Para utilizar a configuração 'GM - 1479 - Origem dos dados de aferições para manutenção planejada’ com o valor de ‘PCP(horas)’, deve-se possuir alguns cadastros prévios, tais como ‘Ordem de Produção’ e ‘Recursos/Processos’.

Com esta configuração, os registros de ‘quantidade utilizada’ nos produtos serão captados pelo leitor de ordens de produção, realizando a associação entre o recurso informado, e o produto nele vinculado.

Diferente do modelo de coleta dos dados de aferição via Gestão de Serviços e Apontamentos onde o total da quantidade utilizada é sempre informado e sobrescrito quando necessário, o modelo PCP utiliza o formato de somar os dados informados a quantidade utilizada já existente no produto.

Acima segue exemplos, do recurso cadastrado e vinculado a um produto, após é necessário que o mesmo seja vinculado junto a um processo, neste caso, do tipo recurso. Dando continuidade, é necessário possuir uma ordem de produção vinculada a um produto que possua engenharia. Ordem esta que será utilizado junto ao Leitor de OP, onde será informado os tempos de uso do recurso.

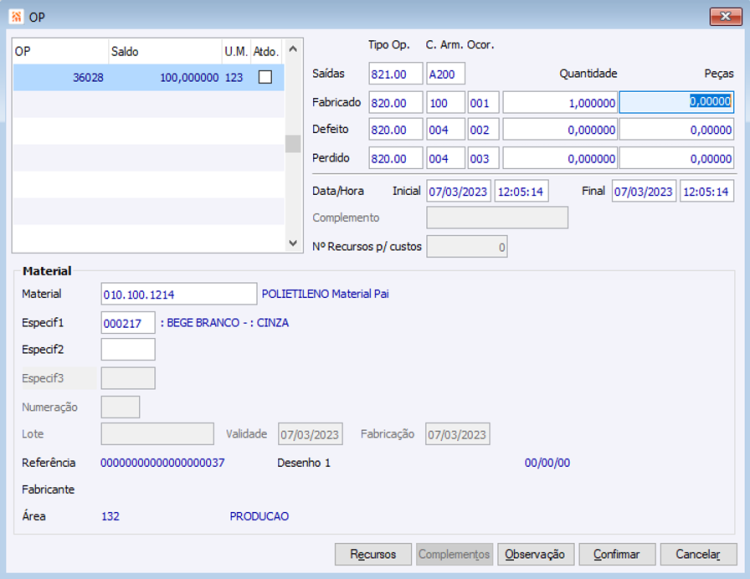

Menu: Manufatura > Programação e Controle de Produção > Movimentos > Ordem de produção

Menu: Manufatura > Programação e Controle de Produção > Movimentos > Leitor de movimentos de produção

Ao ler uma OP, é aberta a tela abaixo para informação das quantidades.

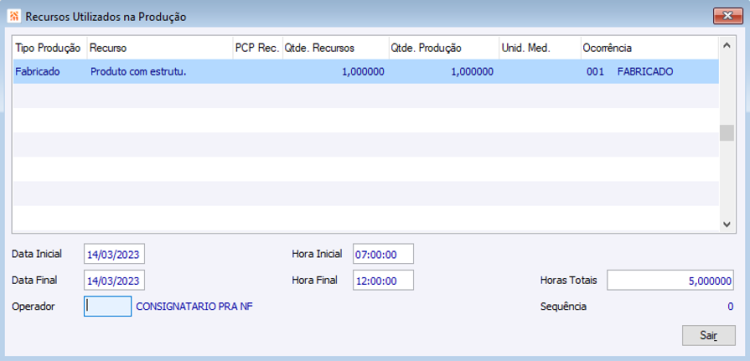

Nesta tela, através do botão ‘Recursos’, é possível informar os recursos utilizados durante a leitura. Só serão contabilizados na rotina ‘Gerar OS de Manutenção Planejada’ os tempos cadastrados nos recursos se a ‘Data Inicial’ for maior ou igual a ‘Data de Instalação’ do produto relacionado ao recurso.

Nesta tela, são informados os recursos utilizados e suas respectivas quantidades. A quantidade pode ser informada através dos campos de tempo ou ainda diretamente no campo ‘Horas Totais’. Neste exemplo, foi utilizado o recurso “Recurso PCP” que possui o produto “99” como seu vínculo, informando o total de 5 horas.

Após realizar a leitura, é atualizado a quantidade utilizada do produto.

Ao realizar a leitura, não é informado nenhuma Unidade de Medida, na necessidade de identificar a mesma, deve ser informada na configuração ‘MI – GE – 2639 – Utilizar Unidade de Medida para Planos de Manutenção’. Caso contrário todos os planos de manutenção do produto que não possuam Unidade de Medida serão atualizados.

IMPORTANTE: Para produtos que possuem estrutura (produto pai, fihos, netos, sucessivamente...) é necessário que o recurso seja sempre vinculado ao produto pai da estrutura. Desta forma, a rotina que que atualiza a quantidade utilizada do produto via PCP, registra a quantidade utilizada não só para o produto vinculado ao recurso, mas sim, para todos os produtos da estrutura que posssuem planos de manutenção.

A atualização completa da quantidade utilizada da estrutura, ocorre somente quando os dados são captados via PCP.